Bli med inn til Årdal Aqua

Årdal Aqua kan produsere opp til 15 000 tonn årlig. Men de velger selv om det skal være matfisk eller postsmolt.

– Fleksibiliteten gjør at vi kan lage en «postsmolt» på 4,5 kg om det ønskes

Årdal Aqua ligger i, ja nettopp, Årdal. Men ikke det Årdal man finner innerst i Sognefjorden, der aluminiumsproduksjon er det store. Her snakker vi om Årdal i Hjelmeland kommune i Ryfylke, en knapp times kjøretur fra Stavanger. Her er det landbasert produksjon av laks som er på vei til å bli hjørnesteinsbedriften.

Grunnarbeidene til det gigantiske anlegget ble påbegynt i 2022, og allerede i oktober i 2024 ble den første fisken satt inn.

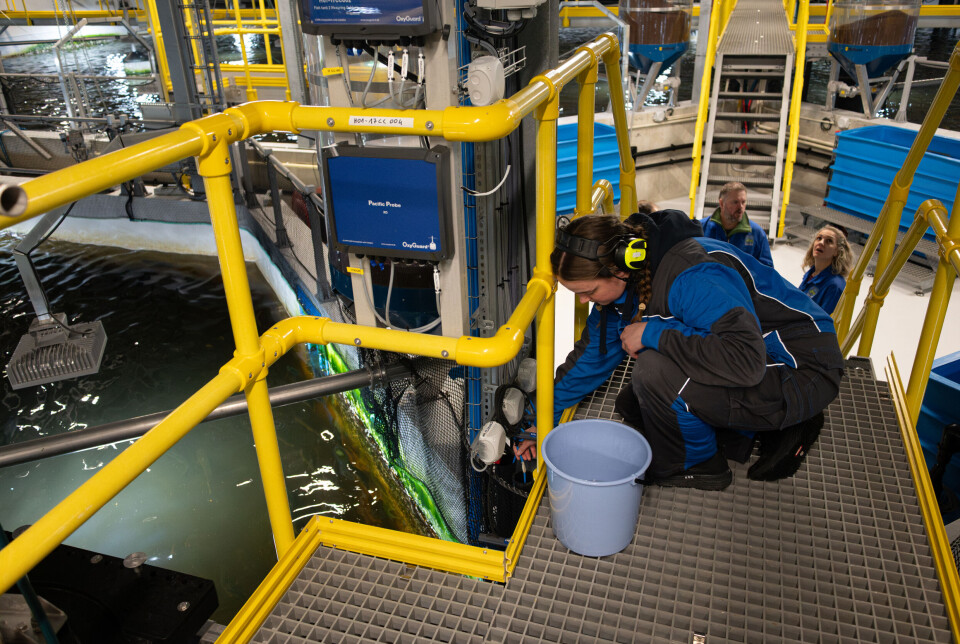

– Da fikk vi fisk i to haller, som er halve anlegget. Hele anlegget vil først bli tatt i bruk fra juni i år av. Det forteller Steffen Kildal, som er produksjonsleder ved Årdal Aqua. Han er en del av et 20-personers stort team, som snart skal telle 23.

I april i år leverer de den aller første fisken som vil være ca. 1,5 kg stor. Det vil være første leveranse av det som antakelig ender opp på en produksjon av ca. 6000 tonn fisk i år. Da vil den bli transportert gjennom et leveringssystem som er én km langt og går ned til sjøkanten, der en brønnbåt vil frakte den videre ut i sjøbasert matfiskproduksjon for majoritetseier Grieg Seafood.

Denne fisken som de snart skal levere, fikk de inn i fjor som en 140 grams smolt.

– Hele 150 biler totalt kom da kjørende med settefisk fra Grieg Seafoods anlegg i Bokn. Det er jo en lang transport for den, så vi er jo inne på tanken at vi med tiden skal bygge et settefiskanlegg her på stedet, sier han.

God vannkilde

Vannet de benytter i anlegget er grunnvann de pumper inn fra et sandholdig morenelag anlegget er bygget på.

– Det er en stor innsjø innenfor oss som heter Øvre Tysdalsvannet som presser vannet nedover og gir rikelig med stabilt, helt rent vann. Det holder 8 grader hele året, og vi henter det på 30 meter, forteller Kildal.

Selskapet har en konsesjon på maksimalt 8 kbm/min. I tillegg benytter man seg av litt sjøvann for å holde saliniteten i anlegget på 2,5 til 3 promille. Dette er lik saltstyrke som man benytter i «søsteranlegget» Tytlandsvik Aqua.

– Vi har fått erfaring fra settefisken produsert i Tytlandsvik at den presterer godt i sjøen, selv om den ikke har gått på full styrke sjøvann i postsmoltfasen.

Selv om vannet inn er på 8 grader, er vannet fisken svømmer i litt varmere.

– Alt fra friksjon i rørene, fiskens metabolisme til bakteriell aktivitet i biofilteret, får temperaturen til å stige. Men vi klarer å holde oss innenfor et intervall på 10–14 grader. Vi prøver å ha så lik temperatur som mulig til der fisken kommer fra og skal til, sier Kildal.

Vannet som slippes ut må renses etter gitte krav.

– Vi har veldig strenge rensekrav, på linje med byene i Oslofjorden. TOC skal renses over 90 %, og nitrogen og fosfat skal det renses minst 70 % av.

Slammet blir avvannet til 20 % tørrstoff, og sendes til et regionalt biogassanlegg.

Fra kontrollrommet (t.v) styres det meste i hele anlegget – også utfôringen. Fôret leveres i dag av Biomar. Hver hall har også sin egen overvåkingsstasjon (t.h.) der fisken kan følges tett. Foto: Pål Mugaas Jensen. Foto: Pål Mugaas Jensen

Lar fisken få ro

I selve produksjonen av fisk driver de etter en filosofi som sier at fisken skal ha så lite miljøforandringer som mulig i den tiden den er i anlegget.

– Derfor forflytter vi den også minst mulig. Noen ganger må den splittes, men ellers får den være i fred. Så lenge vannkjemien er god, er laksen en takknemlig og medgjørlig fisk som vokser godt, sier han.

For å kunne slippe å flytte på laksen har man bygget store kar og alle er dimensjonert for å kunne produsere matfisk. Velger man å ta fisken videre fra 1,5 kilos postsmolt til 5 kilos slaktefisk tar det ekstra 5–6 måneder.

– Hvert kar er på 2400 kbm. De har et likt areal som man har i Tytlandsvik Aqua, men de er en meter høyere her i Årdal.

Risikobasert biosikkerhetstilnærming

Biosikkerhetsplanen som er godkjent av Mattilsynet, fastsetter krav til helt atskilte generasjoner. Etter at en hall er tømt for fisk vil alt unntatt biofilteret bli rengjort.

– Alle kontaktflater mot fisk blir da vasket og desinfisert og all biofilm frem til trommelfilteret blir fjernet.

Å desinfisere biofilteret er de svært lite lystne på.

– Vi må kjøre det med tilsats av bakterier i seks uker om vi skal ta det fra null til modent nok. Vi skal tross alt ha det til å håndtere 1–2 tonn fôr på dag 1 i en produksjon, så vi er avhengig av at det fungerer godt.

Derfor vil de ikke desinfisere uten at det er nødvendig.

– Alt vi gjør av renhold, helsekontroller osv. er risikobasert. Vi har selvsagt myndighetenes krav som et minimumsnivå. Vi opplever at myndighetene er opptatt av faktiske vurderinger, ikke bare teori, sier han.

Vannet filtreres gjennom et diskfilter, forklarer produksjonsleder ved Årdal Aqua, Steffen Kildal. (Helt til venstre). De benytter slike kassetter som Reidar Mathiesen viser frem. Foto: Pål Mugaas Jensen

Vurderer tiltak mot geosmin

Anleggets RAS-del er designet og levert av Billund, som gikk konkurs i fjor sommer. AKVA group har fått jobben med å lose anlegget frem til full drift. Men at det er bygget som et «Billund-anlegg» gjør at det er bygget med den danske fixed-bed-biofilterteknologien. Og før biofilteret står det et skivefilter, ikke trommelfilter som nok er det vanligste.

Anlegget er også bygget uten ozoneringskapasitet, men det kan bli endringer bl.a. basert på erfaringer fra Nordic Aqua Partners matfiskanlegg i Kina når det gjelder geosmin – et anlegg som AKVA group har vært RAS-leverandør for.

– Vi kjører nå et eget prosjekt på geosmin. Vi har ca. ett år på oss frem til den første matfisken skal leveres, sier Kildal.

For geosmin vil man ikke ha for mye av. Forskning viser at laks kan få en konsentrasjon i kjøttet som er 140 ganger større enn det man har i vannet. Og det kan gå 400 ganger raskere å få geosmin inn i fisken, enn det tar å få den ut.

– Men hvis du holder deg under et geosminnivå i vannet på 1000 ng/kg, vil 10 dagers purging før slakt være tilstrekkelig til å få smaken bort. Og vi har et mål på å klare å ligge på 100 ng/kg her, sier han.

For å få dette til handler det ifølge Kildal om en 50–50 fordeling mellom drift og teknologi.

Og selve purgingen trenger de ikke nødvendigvis gjøre i anlegget. Det kan gjøres i sjøen. For ettersom fisken er tiltenkt slaktet ved Grieg Seafood Rogaland AS avd. Stjernelaks på Helgøy, må den transporteres levende ut av anlegget og da er et mellomstopp i en merd, for lengre eller kortere tid, et fullt mulig alternativ.

– Vi kan for eksempel sette den i sjøen som en 4,5 kilos «postsmolt», og la den rense seg i merden en uke eller tre mens den også vokser litt til. Sånn sett har vi en kjempefordel i Norge med at vi har sjøforhold som kan gi oss en slik fleksibilitet i produksjonen. Vi kan produsere akkurat slik det passer best, sier Kildal.

Fremover

Per nå er det altså bygget fire haller. Men planene er mye mer enn det.

– I generalplanen vår legges det opp til ti haller for å kunne utløse hele produksjonskapasiteten på 15000 tonn pr./år. Vi har allerede gjort forarbeider, så mye av infrastrukturen er allerede er tilrettelagt. Planen videre nå er å bygge to nye haller annethvert år til anlegget er ferdig utbygget rundt 2030, avslutter han.