– Vi produserer stabilt i RAS med lav dødelighet

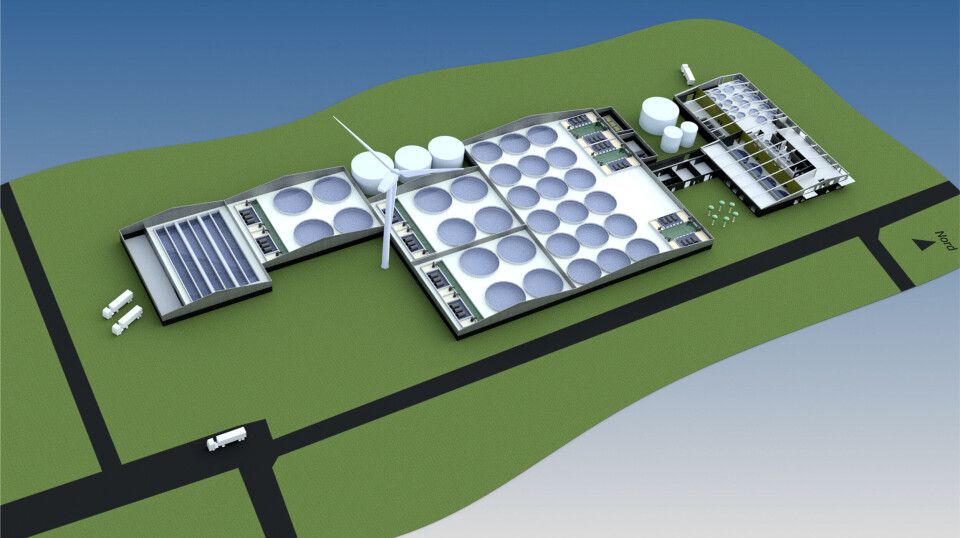

– Vi er pionérer, men vi får det til. Det sier produksjonsdirektør i danske Skagen Salmon, Dan Knudsen. Med hjelp av solceller, egen vindmølle og et kommunalt biogassanlegg rett over veien, er de kommet godt i gang med å produsere laks i RAS-anlegg med en solid bærekraftsprofil.

LandbasedAQ besøkte anlegget før sommeren og fikk med selvsyn se at produksjonen av fisk er godt i gang. Hver uke sendes 15 tonn til slakt ved anlegget til Danish Salmon i Hirtshals – et anlegg som eies 35 % av Skagen Salmon.

Men byggingen av eget slakteri pågår for fullt, så snart skal alt skje hos dem selv. Da vil også produksjonen øke ytterligere, til ca. 30–35 tonn i uken resten av året.

Første spadetak for Skagen Salmon-anlegget ble gjort i august 2020. Nå er 26 tusen kvadratmeter bygningsmasse i to etasjer klare og fylt med fisk.

I år regner man med at det vil bli slaktet 2200–2400 tonn, men man skal videre opp i 3600 tonn. Det håper man skal kunne skje allerede fra neste år. Det skal man gjøre med ca. 960 tusen lakser som skal ha en gjennomsnittsstørrelse på ca. 4 kg.

– Det er en relativt lang innkjøringstid på vannbehandlingssystemene, som betyr at vi på de første batchene har måttet være litt restriktive for å unngå utfordringer. Men nå fungerer biofiltrene som de skal, og vi kan øke belastningen, sier CPO Dan Knudsen.

– Ikke mange andre har oppdrettet landbasert i RAS og levert til markedet. Så på growout-siden er vi nærmest pionérer, sier han videre.

Stor etterspørsel

Fisken har man allerede begynt å etablere seg et kundenettverk på. Nå selges den til kjøpere både i Danmark, Sverige, Tyskland og Irland.

I Danmark er det Salling Group, som har supermarkeder som Føtex, Netto og Salling, som tar det meste. Noe går også gjennom måltidskassene til SkagenFood. Det leveres også litt til mindre grossister og fiskehandlere, spesielt i nærområdet rundt Skagen.

I Sverige selger Skagen Salmon primært til grossister som Kvalitetsfisk og JHB (Johan i Hallen og Bergfalk).

– Vi forsøker jo å holde markedet så tett som mulig. Det er jo egentlig en del av strategien, eller visjonen som man kan kalle det; nemlig å produsere landbasert laks i nærområdet, hvor det skal forbrukes, sier Mathilde Kongerslev, som er ansatt i salg- og markedsføring i Skagen Salmon.

– De som har fått prøve fisken, hva sier de da?

– Vi har fått veldig mange gode tilbakemeldinger, både på produksjonsmetoden og på produktet. Det vi hører stort sett bare positivt.

Og for å ytterligere spre det glade budskap har man bygget et besøkssenter på anlegget, med en innbygget gang som går gjennom produksjonen. Her kan interesserte, turister som fastboende, komme og få lære om landbasert oppdrett og se produksjonen med egne øyne.

– Vi har hatt mange omvisninger allerede. Vi er stolte av det vi gjør, og vi synes slik vi gjør det er den riktige måten å gjøre det på. Derfor vil vi også gjerne vise det frem for omverdenen, sier hun.

Tenker bærekraft i alle ledd

Det er viktig for Skagen Salmon at man skal gjøre de rette tingene når det kommer til bærekraft innen alle stegene i prosessen.

Landbasert oppdrett krever mye elektrisk strøm, og en god del av det henter de fra egen produksjon. På taket skal det ligge 13 tusen kvadratmeter med solceller når alt er ferdig, og rett utenfor bygget står en vindmølle.

– Beregningen våre tilsier at vi kommer til å bruke ca. 18 millioner kW for å lage 3600 tonn laks i året, så det blir ca. 6 kWh per kilo, sier produksjonsdirektør Dan Knudsen.

Av dette vil egen produksjon stå for ca. 4 millioner kW i året.

– Og all annen strøm vi bruker, kjøpes med grønne sertifikater som sikrer at det kommer fra vindmøller, sier han.

– Jens Petri Petersen, som er vår hovedaksjonær, kommer fra vindmøllebransjen, så vi har ekspertise på kraft og kraftkontrakter i organisasjonen, skyter Kongerslev inn.

– Har dere ikke lyst til å bygge en vindmølle til?

– Jo det har vi, men det er ikke så enkelt å få lov til. Vår vindmølle er ca. 25 år gammel, og ikke så høy. Den ble satt opp da det ikke var så mange vindmøller som i dag. Hadde vi fått lov til å sette opp en ny, som er 150 meter høy, så kunne den ha dekket hele vårt energiforbruk, sier Knudsen.

– Men så er det slik i Danmark at alle vil ha vindmøller, gjerne store, men ingen vil være nabo til dem. Og rett bak oss er det et sommerhusområde, så en prosess med å få bygge en større vindmølle vil bli lang og omfattende, tror han.

Men en ting er det direkte strømforbruket. Det genereres spesielt om sommeren en del overskuddsvarme. Planen er at dette etter hvert skal leveres som fjernvarme gjennom selskapet Frederikshavn Forsyning. Slik spares også strøm i det store bildet.

– Dette er en del av hele denne ambisjonen om å inngå i en bærekraftig transformasjon, og være det bærekraftige fyrtårnet innen lakseoppdrett. Kan det gjøres bærekraftig, så skal det gjøres bærekraftig. Det er det som er mantraet, sier Kongerslev.

Selskapet har sin egen vindmølle som vil sammen med solceller på taket bidra til strømforsyning til anlegget. Foto: Pål Mugaas Jensen

Svært høy RAS-grad

Skagen Salmon produserer som nevnt ved hjelp av RAS-teknologi.

I gjennomsnitt resirkuleres ca. 97–99 % av vannet. Et par kubikkmeter vann fylles på for hver kubikkmeter som byttes ut, for noe fordamper også av underveis.

Vannet innhentes fra nordsiden av Skagen, dvs. fra Skagerak. Det UV-behandles før inntak i anlegget, og det er også UV-filtre på hvert system i smoltavdelingen.

Vannet filtreres etter å ha vært gjennom fisketankene mekanisk gjennom trommelfiltre, som er nedsenket i moving-bed biofiltre, som står for denitrifikasjon. Vannet går også en tur gjennom fixed-bed-filtre, og det luftes og oksygentilsettes. Deretter sendes 20 % av vannet gjennom en proteinskimmer, hvor det også tilsettes ozon.

Når vannet sendes inn igjen i tankene, genererer det nokså kraftig sirkulær strøm, så fiskene får svømme med ca. fem fiskelengder per sekund. Det skal også bidra til bra tekstur på fiskekjøttet.

Det vannet som sendes renset ut av anlegget, går ut i et rør som munner på sørsiden av Skagen, dvs. i Kattegat.

Eget fôr

Fôret som benyttes produseres av BioMar i Brande, en by litt lenger sør på Jylland.

Det er spesiallaget for Skagen Salmon, men er basert på det som i dag brukes hos Danish Salmon i Hirtshals.

– Vi sier at sånn ca. er vårt fôr i gjennomsnitt 70 % plantebasert og 30 % marint. For det varierer litt, da vi benytter 13 fôrtyper totalt gjennom prosessen, ettersom fisken både vokser i størrelse og endrer seg i utviklingsgrad, sier Kongerslev.

Soya som benyttes i fôret, er utelukkende sertifisert soya.

– Fisken blir også litt mindre fettholdig fordi den svømmer motstrøms i tankene. Vi har testet fisken hos topprestauranter i nærområdet, og de sier de kan se både på tekstur og smak at den er lav i fettprosent.

– Tilbakemeldingene vi får er mange og positive, sier hun.

Fôrfaktoren for hele produksjonen er på rundt 1,1-1,15.

Anleggets utforming

Skagen Salmon har eget klekkeri. Her får de egg fra Benchmark Genetics på Island fire ganger i året. (Vil du lese mer om Benchmark Genetics sitt islandske rognanlegg, kan du sjekke ut LandbasedAQ nr. 2 i 2022).

Eggene klekkes etter 70 dager, oppholdstiden i klekkeriet er 80 dager. Klekkeriet består av skuffer i klekkeskap. I startforingsavdelingen er det 8 kar a 7 kubikmeter. Klekkeriet og startfôringsavdelingen er helt egne vannbehandlingsområder. Her er vannet 10 grader.

Etter startfôring går de videre til yngelavdelingene som har tre stadier, med 10 kar à 40 kubikkmeter per kar. Oppholdstid i «yngel 1» og «yngel 2» er tre måneder, også er det tre nye måneder i «yngel 3». Fisken smoltifiseres ved hjelp av lysstyring, samtidig som saltmengden i vannet økes gradvis. Det er også her fisken vaksineres før smoltifisering. Da vaksineres den mot furunkulose og vibriose.

Etter smoltifisering flyttes de til fullstyrke saltvann i det som kalles «pre-grow-out». Den avdelingen består av 8 kar à 122 kubikk. Her har vannet kommet opp i 12–13 grader, som er det de holdes på resten av vekstfasen.

Når fiskene i «pre-growout» har kommet opp i ca. 225–250 gram, så pumpes de videre gjennom rør i gulvet.

Fisken suges ut fra sentrum av karene og pumpes til «growout»-avdelingen. Den består av «Growout» 1, 2 og 3, i alt 18 kar med 750 kubikk i hver. Her har hvert 6 kar et eget vannbehandlingssystem.

Deretter går de inn i «growout» 4, 5 og 6. Denne avdelingen har de største karene, i alt 12 kar à 1100 kubikk. Her er hvert 4 kar en egen vannbehandlingsenhet.

Fisken har nå gått gjennom totalt 7 steg.

Helt til slutt finnes 6 såkalte «purgingtanker», som benyttes å starte nedkjølingen av fisken samt fjerne eventuel bismak. Vannet her holder 7–8 grader, og her går i tillegg fisken seg tom for fôr. Oppholdstiden vil typisk være 3–5 døgn.

– Tanken er at de 12 største fiskekarene, som er i avdeling 4, 5 og 6, skal tømmes etter hver uke inn i de 6 purgingtankene. Det passer bakover hele veien til at vi hver 12. uke får en ny sending med egg, legger han til.

Så langt har de klart å holde dødeligheten lav.

– Vi har en ambisjon om at en batch med egg på ca. 315 000 stk. ideelt bør ende opp med å bli til 265 000 fisk til slakting. Vi har en dyktig veterinær som kommer på besøk hver måned. Så kommer den offentlige veterinæren (embedsdyrlægen) hver sjette måned. De tar prøver som analyseres og screenes, så vi håper vi skal klare å holde en sunn og frisk fiskebestand, sier han.

Planer videre

Når anlegget nå snart er helt ferdig og driftsstabilt, er håpet at man skal få tid, ressurser og mulighet til å begynne å se på ytterligere effektivisering.

– Da vil vi se nærmere på ting som energibruk, fôrresepter og vaksine. Fordi vi har vaksinert alle batcher så langt, kan jeg ikke si om det ville vært bedre eller verre hvis vi ikke hadde gjort det. Men de vaksinerer hos Danish Salmon i Hirtshals, så da har vi også gjort det, sier Knudsen.

Skagen Salmon er også med i en del forskningsprosjekter. De er bl.a. med i et prosjekt hvor man skal produsere innsektslarver, som så inokuleres med vaksineantigener, for deretter bli fôret til laksen. Dermed er tanken at laksen blir oralvaksinert gjennom å spise larven.

– Prosjektet er EU-støttet og vi gjør det sammen med DTU (Danmarks Teknologiske Institutt), og noen andre aktører, sier Knudsen.

De er også med i et forskningsprosjekt knyttet til dyrking av omega 3-holdige marine mikroalger som kan være en mulig fôrkilde.

– Vi prøver å lære så mye som mulig for å klare å produsere en så bra fisk som vi kan, så bærekraftig som det går an og med så god fiskehelse som mulig, avslutter Knudsen.